引言:为什么说可靠性是制造出来的?

在许多人的固有观念里,产品的可靠性主要取决于前期的电路设计、元器件选型与软件算法。这固然重要,但一个常被忽视的核心真理是:最终交付到用户手中的产品,其可靠性表现,很大程度上是在制造环节被“决定”和“实现”的。

优秀的设计为可靠性提供了可能性,而精良的工艺设计(Design for Manufacturing, DFM)与严谨的制造过程控制,才将这种可能性转化为现实。一个存在潜在工艺缺陷的设计,无论其电气原理多么完美,都可能在量产中引发灾难性的失效率。因此,工艺设计是连接设计与可靠性的关键桥梁。

第一部分:工艺设计在可靠性制造中的核心地位

1.1 定义与目标

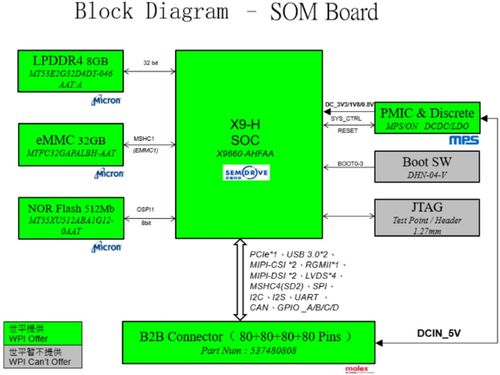

工艺设计,是指在产品开发阶段,从产品可制造性、可测试性、可装配性、成本及可靠性的角度,对产品设计方案(包括PCB布局、结构件、散热、三防等)进行优化、评审与规范化的过程。

其核心目标是:确保设计方案能以最高的效率、最低的成本、最稳定的过程,被转化为高质量、高可靠性的实物产品。

1.2 工艺设计与可靠性的直接关联

- 焊点可靠性:元器件封装选择、焊盘设计、钢网开孔、回流焊温度曲线,共同决定了焊点的机械强度与长期服役寿命。

- 电气可靠性:PCB的走线间距、铜厚、层叠结构、过孔设计,直接影响信号完整性、电源完整性和耐压能力。

- 机械可靠性:外壳结构、紧固件设计、接插件选型与固定方式,决定了产品抗振动、冲击和跌落的能力。

- 环境可靠性:三防(防潮、防盐雾、防霉)工艺设计、散热路径设计、密封结构,决定了产品在严苛环境下的生存能力。

第二部分:电子产品工艺设计关键活动开展流程

2.1 早期介入:与研发并行

工艺设计不应是设计完成后的“校对”,而应从概念设计阶段就与硬件、结构研发团队紧密协作。

- 输入:产品需求、目标成本、可靠性指标(如温度范围、振动等级)、预计产量。

- 活动:参与设计方案讨论,提供可制造性设计(DFM)指南,对关键元器件、工艺路径进行初步评估。

2.2 设计评审与DFM分析

在PCB布局和结构设计初步完成时,进行系统的DFM评审。

- PCB方面:检查元器件布局间距、焊盘与钢网匹配、散热过孔、拼板方式、测试点覆盖等。

- 结构方面:检查公差配合、装配顺序、工具可达性、防错设计等。

- 输出:形成详细的《DFM分析报告》,列出所有潜在问题点、风险等级及修改建议。

2.3 工艺方案设计与验证

基于确定的设计方案,制定详细的制造工艺路线。

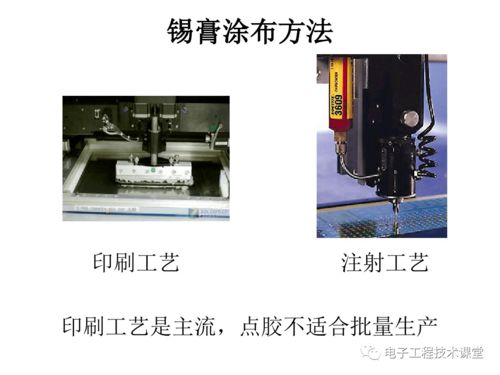

- 内容:确定SMT贴装工艺、波峰焊工艺、三防涂覆工艺、组装流程、测试策略、老化方案等。

- 验证:通过工艺试制(试产),验证工艺方案的可行性。分析首件(FAI)、进行可靠性摸底测试(如温循、振动),确认工艺能否达到设计预期的可靠性目标。

2.4 工艺文件固化与转移

将验证成功的工艺方案,转化为可指导批量生产的标准化文件。

- 文件体系:包括《工艺流程图》、《作业指导书》(SOP)、《检验标准》(SIP)、《钢网与工装治具设计图》、《设备参数表》等。

- 关键:确保文件清晰、准确、可视化,使生产线操作员能无误地执行。

第三部分:内部培训落地与能力建设

3.1 培训对象与目标

- 硬件/结构工程师:目标是建立“为制造而设计”的意识,掌握基本的DFM原则,能在设计源头避免工艺问题。

- 工艺/制造工程师:目标是深入理解工艺设计原理,提升问题分析与工艺优化能力,成为连接设计与制造的专家。

- 质量/测试工程师:目标是理解工艺对可靠性的影响,能从失效现象追溯到工艺根因。

3.2 培训内容框架

1. 核心理念导入:可靠性制造观念、质量成本(预防成本vs.失败成本)。

2. DFM/DFA(可装配性设计)详解:结合公司典型产品案例,讲解间距、布局、焊盘、散热、装配等通用规则与行业最佳实践。

3. 关键工艺深度解析:SMT回流焊接工艺控制要点、波峰焊缺陷分析与预防、三防涂覆工艺、紧固与连接工艺。

4. 设计-工艺交互工具:学习使用DFM分析软件,建立并维护公司的《DFM设计规范库》。

5. 案例研讨与实战工作坊:分析历史故障案例(如虚焊、器件开裂、腐蚀失效),分组进行设计图评审实战练习。

3.3 长效机制建设

- 建立DFM检查清单:将规范固化到产品开发流程中,作为设计发布的强制关卡。

- 推行跨部门评审会:定期举行有设计、工艺、制造、质量共同参与的设计评审会。

- 设立工艺设计标兵奖:激励在源头提升可靠性的优秀设计和工艺方案。

- 持续更新知识库:收集内外部失效案例与新技术新工艺,定期更新培训材料。

##

可靠性的基石,在于将“设计意图”无损耗、无变异地转化为“产品实体”。这要求我们必须将工艺设计从幕后推向台前,将其视为产品开发不可或缺的核心环节。通过系统的内部培训与流程建设,让每一位参与者都深刻理解并践行“可靠性是制造出来的”这一理念,共同筑起我们产品质量的坚固长城,最终赢得市场的信任与口碑。